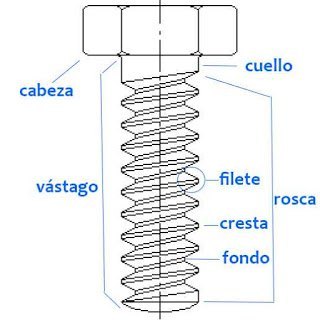

Los tornillos se clasifican en función de varias características, como el tipo de cabeza, los materiales de fabricación, los acabados, los materiales a los que están destinados, así como su ámbito de uso, entre otras.

Tipos de cabezas de tornillos

Conforme a la forma de su cabeza puedes encontrar tornillos:

Según la forma de la huella o ranura en la parte superior de la cabeza del tornillo -correspondiente a diversos sistemas de apretado y destinada a diferentes herramientas- se distinguen tornillos:

- ranurados, esto es, con ranura en línea recta a lo largo del diámetro de la cabeza

- de cruz, que presentan una huella o ranura en forma de cruz (o cruceiforme), también denominados Phillips

- de estrella, con huella o ranura en forma de estrella, también llamados Torx

- Pozidrive, como el de cruz, pero con cuatro pequeñas muescas en diagonal

- hexagonales, que cuentan con una huella o fresado en forma de hexágono interior, conocidos asimismo como Allen

Materiales de fabricación

Entre los materiales y aleaciones de que están hechos los tornillos destacan principalmente:

- el acero, que consiste en una aleación de hierro y carbono (en diferente proporción). El más común es el acero inoxidable (inox), que aguanta condiciones de humedad, ya que no se oxida. Esto lo hace especialmente indicado para su uso al aire libre.

- el aluminio, que es más ligero que el acero. Se usa comúnmente con elementos de madera o plástico.

- el duraluminio, más duradero que el aluminio, puesto que suele combinarse con otros metales como el cromo.

- el latón, que es una aleación de cobre y zinc. Suele ser muy resistente y se usa mucho con madera.

- el plástico, muy apropiado para su empleo en condiciones de mucha humedad y/o en contacto con líquidos, por lo que es un material ideal para fontanería.

Existen también otros materiales, como el bronce -aleación de cobre y estaño-, el titanio, etc.

Acabados o recubrimientos

A los tornillos se les suelen aplicar capas o baños de diversos materiales para protegerlos de la corrosión o deterioro de los materiales al estar en contacto con el medio (el aire, el agua, la radiación solar, etc.). Para ello se los somete principalmente a procedimientos químicos, electroquímicos, térmicos, entre otros.

Los más comunes son:

- el galvanizado, por el que el material se recubre normalmente con una capa de zinc siguiendo distintos tratamientos. Esto le confiere un color blanquecino o blanco azulado. Se usa comúnmente con el acero.

- el tropicalizado, que mejora aún más la resistencia a la corrosión. Consiste básicamente en efectuar un cromado a un galvanizado. Tiene un tono amarillo iridiscente e intenso.

- el niquelado, cuyo acabado a base de níquel es metálico brillante, lo que aumenta su brillo y lo hace ideal como elemento decorativo.

- el cadminizado, por el que adquieren un aspecto plateado.

- el pavonado, que resulta de la oxidación controlada del acero (magnetita), haciendo que obtenga una capa de intenso color negro brillante.

- además de otros muchos acabados, como el fosfatizado, latonado, etc.

Materiales de uso o aplicación

Pueden emplearse con varios tipos de materiales:

- para madera o aglomerados

- para placas de metal

- para cemento

Ámbito de uso

De acuerdo al sector donde se utilicen cabe destacar:

- para bricolaje

- para uso industrial

Te puede interesar: